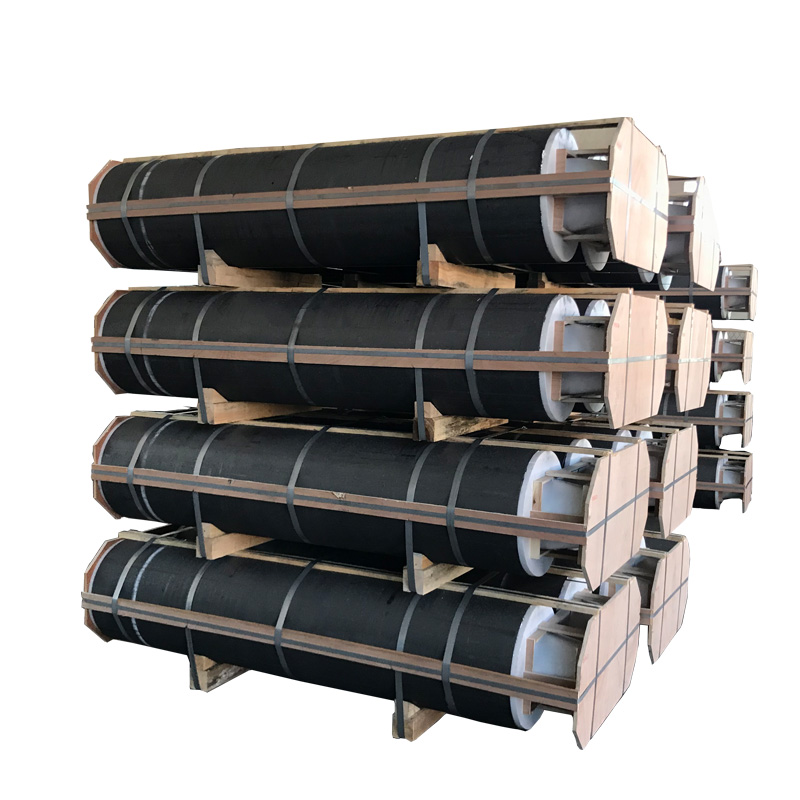

Графитовые электроды

Что такое графитовый электрод?

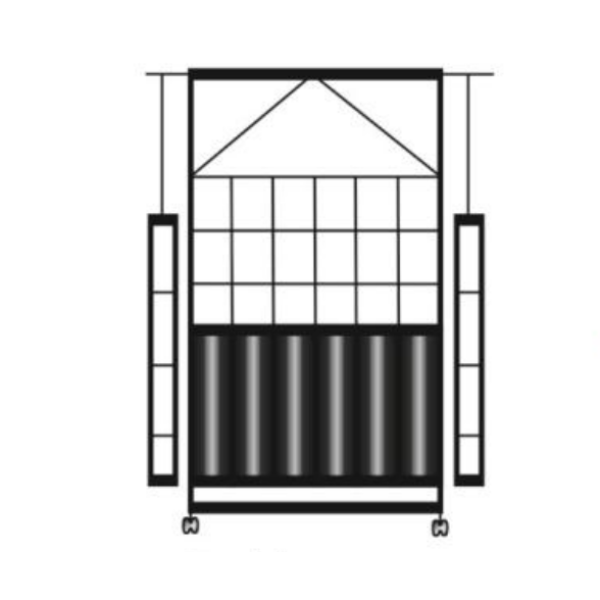

Графитовые электроды являются важными проводниками в процессе сталеплавильного производства в электродуговых печах (EAF). Они передают электрическую энергию в печь, создавая высокотемпературную дугу между электродами и стальными отходами. Это интенсивное тепло плавит стальные отходы, что способствует более эффективному производству стали.

Типы и характеристики

В процессе производства стали в электродуговых печах (EAF) графитовые электроды подразделяются на три класса в зависимости от требований мощности: Регулярная мощность (RP), Высокая мощность (HP) и Ультра-высокая мощность (UHP). Каждый тип имеет свои особенности производительности для удовлетворения различных потребностей в процессе плавки стали.

1. Графитовые электроды с регулярной мощностью (RP)

Эти электроды изготовлены из стандартного кокса нефтяного и подвергаются графитизации при более низких температурах. Они имеют более высокое электрическое сопротивление и меньшую термостойкость по сравнению с премиальными электродами. Обычно используются в операциях EAF с низкой или средней мощностью, где не требуются экстремальные показатели производительности.

2. Графитовые электроды с высокой мощностью (HP)

Эти электроды изготавливаются с использованием высококачественного нефтяного кокса в смеси с низкоплотным игольчатым коксом, что улучшает проводимость и прочность по сравнению с RP электродами. Их улучшенная микроструктура позволяет выдерживать более высокие нагрузки тока и улучшает термостабильность, что делает их подходящими для применения в высокомощных EAF, где требуется большая эффективность.

3. Графитовые электроды с ультра-высокой мощностью (UHP)

Эти электроды являются высококлассной продукцией, изготовленной из премиум-кокса нефтяного и высокоплотного игольчатого кокса. Они подвергаются экстремальной графитизации (2800-3000°C), что дает им ультрамалое электрическое сопротивление, исключительную способность к плотности тока и превосходную стойкость к термическому стрессу. Эти электроды предназначены для самых требовательных операций в EAF, где сталкиваются с экстремальными термическими и электрическими нагрузками.

Процесс производства графитовых электродов

Графитовые электроды изготавливаются из премиум-кокса нефтяного и кокса пекового, с использованием угольного пекового в качестве связующего вещества.

Процесс производства высококачественных графитовых электродов включает несколько точных этапов, таких как кальцинация, дробление, смешивание, замешивание, формование, обжиг, пропитка (по желанию), графитизация и механическая обработка. Вот подробное описание процесса производства.

1. Кальцинация

Исходные материалы: Нефтеугольный кокс или кокс смолы.

Температура: Более 1300°C.

Цель: Удаление летучих компонентов, повышение истинной плотности, механической прочности и проводимости.

Неподготовленный кокс нагревается в высокотемпературной печи для удаления влаги, серы и других примесей, что приводит к более стабильной углеродной структуре.

2. Измельчение, сито и смешивание

Кокс после кальцинации измельчается и просеивается в различные фракции (крупные, средние и мелкие).

Часть кокса превращается в порошок.

Частицы точно взвешиваются и смешиваются согласно формуле.

3. Замешивание (смешивание с связующим)

- Сухая смесь нагревается и смешивается с связующим (чаще всего угольной смолой), чтобы образовать пасту.

- Температура, время смешивания и связующее влияют на качество пасты и конечного продукта.

4. Формование (отливка)

- Паста формуется в «зеленые» электроды с использованием:

- Экструзии (для цилиндрических электродов)

- Вибрационного формования (для электродов большого диаметра)

- Прессовки (для специальных форм)

- Зеленые электроды имеют высокую плотность, но требуют дополнительной термической обработки для обеспечения структурной стабильности.

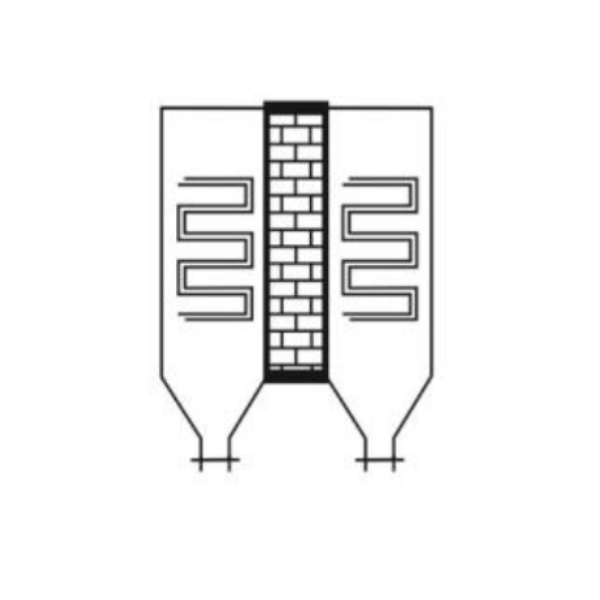

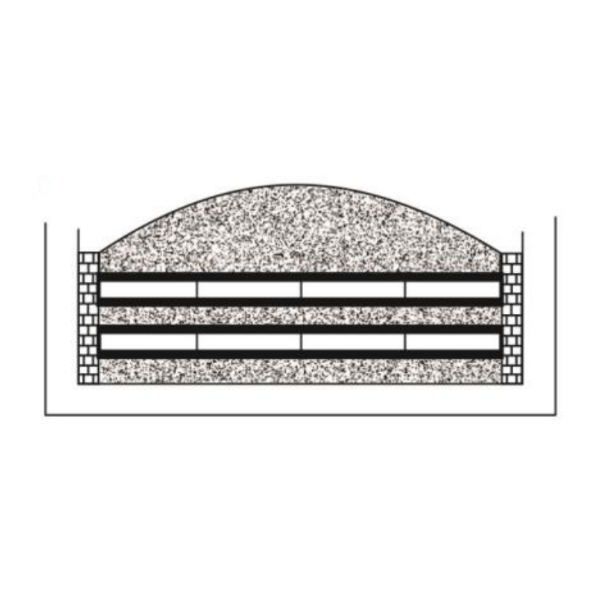

5. Обжиг (карбонизация)

- Зеленые электроды обжигаются в печи при температуре 850–1000°C под защитным заполнителем (кокс или песок), чтобы предотвратить окисление.

- Связующее проходит процесс карбонизации, превращая его в прочную углеродную матрицу, которая связывает частицы кокса.

- Обожженные электроды (теперь называемые «карбонизированными электродами») приобретают механическую прочность.

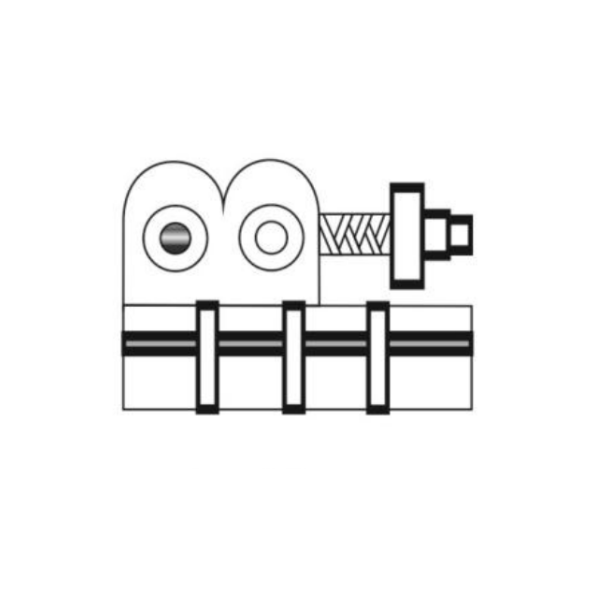

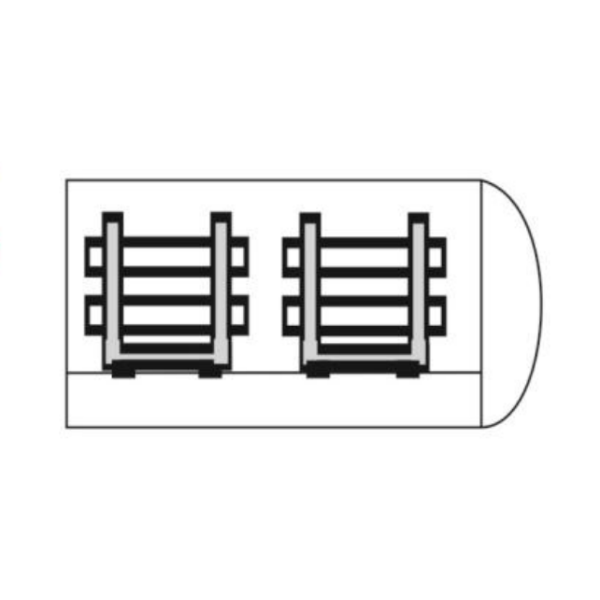

6. Пропитка (по желанию — для электродов с высокой плотностью)

- Для повышения плотности и прочности обожженные электроды помещаются в автоклав, где жидкая смола или смола вводится в поры под высоким давлением.

- После пропитки электроды подвергаются вторичной обжигу, чтобы карбонизировать пропитанный связующий материал.

- Этот процесс может повторяться 2-3 раза для сверхвысокоплотных электродов.

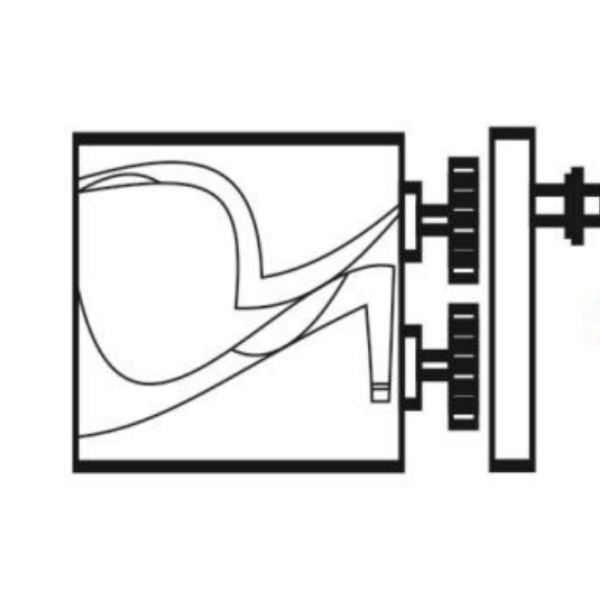

7. Графитизация

Карбонизированные электроды загружаются в печь для графитизации, покрываются теплоизоляционным материалом и нагреваются до температуры 2000–3000°C с помощью прямого электрического тока (процесс Ачесона или метод LWG).

При этой высокой температуре аморфная углеродная структура преобразуется в кристаллическую решетку графита, что значительно улучшает:

- Электрическую проводимость

- Термостойкость

- Устойчивость к окислению

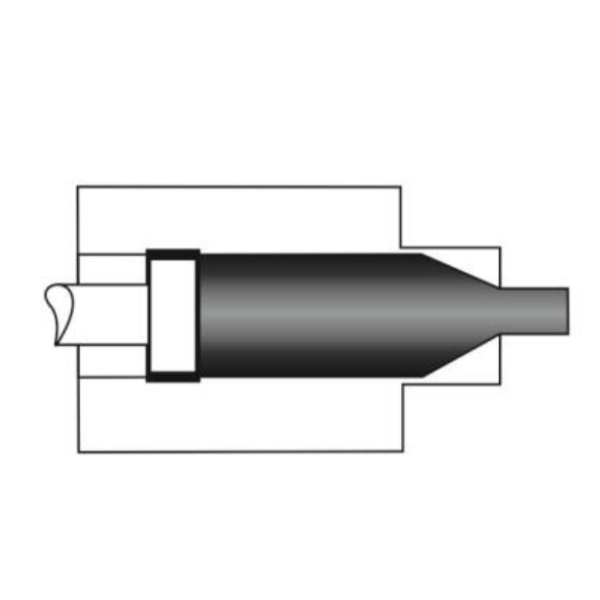

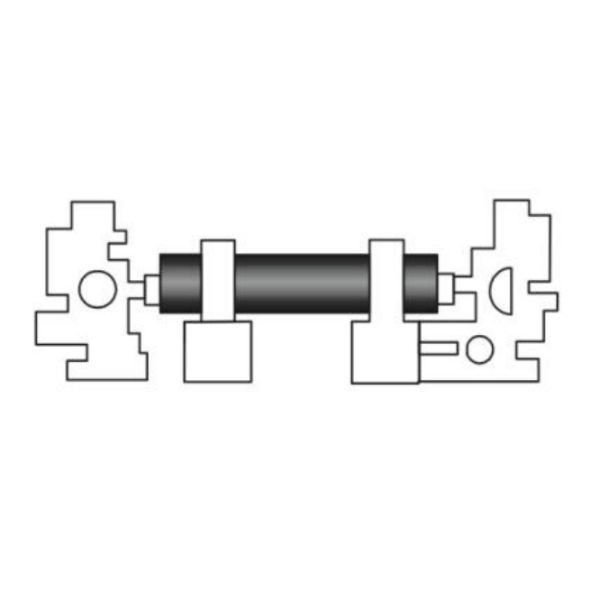

8. Обработка (финальная обработка)

- Графитированные электроды точно обрабатываются (токарные работы, нарезка резьбы и конусность), чтобы соответствовать точным размерным допускам.

- Для улучшения производительности могут применяться покрытия против окисления для работы при высоких температурах.

Применения графитовых электродов

- Производство стали (электродуговые печи)

- Производство стали (плавильные печи)

- Производство кремния и фосфора