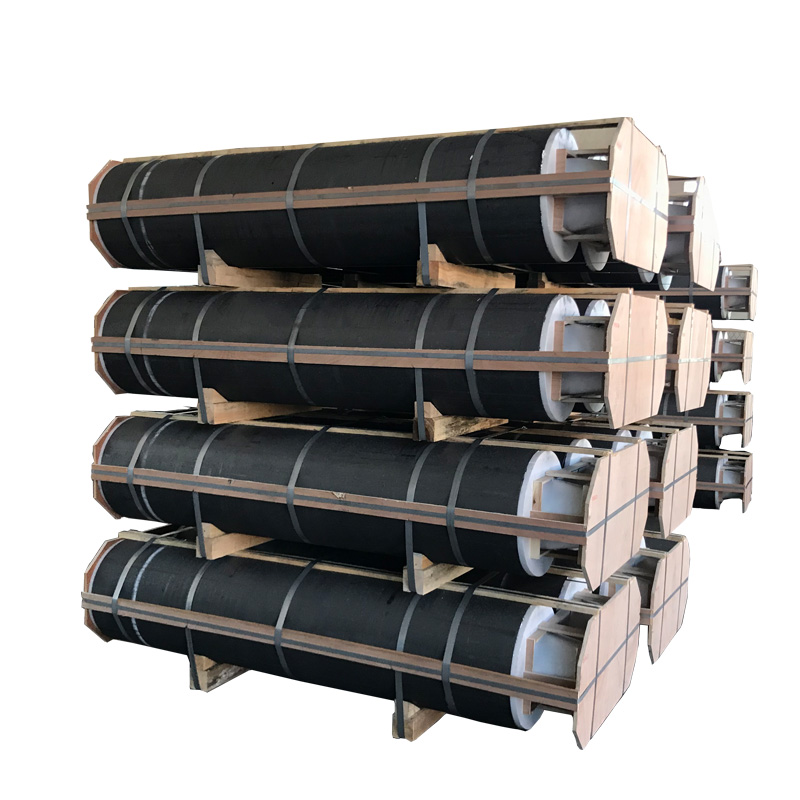

Electrodos de Grafito

¿Qué es un electrodo de grafito?

Los electrodos de grafito son componentes conductores esenciales en los procesos de producción de acero en hornos de arco eléctrico (EAF). Transmiten energía eléctrica al horno, generando un arco de alta temperatura entre las columnas del electrodo y los desechos de acero. Este intenso calor funde los desechos de acero, lo que permite una producción de acero más eficiente.

Tipos y Características

En la producción de acero en hornos de arco eléctrico (EAF), los electrodos de grafito se clasifican en tres grados según los requisitos de potencia: Potencia Regular (RP), Alta Potencia (HP) y Ultra Alta Potencia (UHP). Cada tipo ofrece características de rendimiento distintas para satisfacer diferentes necesidades operacionales en el proceso de fabricación de acero.

1. Electrodos de Grafito de Potencia Regular (RP)

Los electrodos RP están hechos de coque de petróleo de grado estándar y se someten a grafitización a temperaturas más bajas. Tienen una mayor resistividad eléctrica y menor resistencia al choque térmico en comparación con los electrodos de grado superior. Estos se utilizan típicamente en operaciones de EAF de baja a media potencia donde no se requieren demandas extremas de rendimiento.

2. Electrodos de Grafito de Alta Potencia (HP)

Los electrodos HP se fabrican utilizando coque de petróleo de alta calidad mezclado con coque de aguja de baja densidad, lo que resulta en una mejor conductividad y resistencia que los electrodos RP. Su microestructura mejorada permite mayores cargas de corriente y una mejor estabilidad térmica, lo que los hace adecuados para aplicaciones de EAF de alta potencia que requieren mayor eficiencia.

3. Electrodos de Grafito de Ultra Alta Potencia (UHP)

Los electrodos UHP son la opción de gama más alta, producidos con coque de petróleo premium y coque de aguja de alta densidad. Se someten a una grafitización extrema (2800–3000°C), lo que les otorga una resistencia eléctrica extremadamente baja, una capacidad excepcional de densidad de corriente y una resistencia superior al estrés térmico. Estos electrodos están diseñados para las operaciones de EAF más exigentes, donde se encuentran cargas térmicas y eléctricas extremas.

Proceso de Fabricación de los Electrodos de Grafito

Los electrodos de grafito se fabrican utilizando coque de petróleo de alta calidad y coque de alquitrán como agregados, con alquitrán de hulla como aglutinante.

La producción de electrodos de grafito de alta calidad involucra varios pasos precisos, que incluyen calcinación, trituración, mezcla, amasado, conformado, horneado, impregnación (opcional), grafitización y mecanizado. A continuación se presenta un desglose detallado del proceso de fabricación.

1. Calcinación

- Materiales: Coque de petróleo o coque de alquitrán.

- Temperatura: Más de 1300°C.

- Propósito: Elimina componentes volátiles, aumenta la densidad verdadera, la resistencia mecánica y la conductividad eléctrica.

El coque crudo se calienta en un horno a alta temperatura para eliminar la humedad, el azufre y otras impurezas, lo que da lugar a una estructura de carbono más estable.

2. Trituración, Tamizado y Mezcla

El coque calcinado se tritura y tamiza en diferentes tamaños de partículas (fracciones gruesas, medias y finas).

Una parte se muele en polvo fino.

Las partículas se pesan con precisión y se mezclan según la formulación.

3. Amasado (Mezcla con Aglutinante)

- La mezcla seca se calienta y se mezcla con un aglutinante (generalmente alquitrán de hulla) para formar una pasta.

- La temperatura, el tiempo de mezcla y el aglutinante influyen en la calidad de la pasta y el producto final.

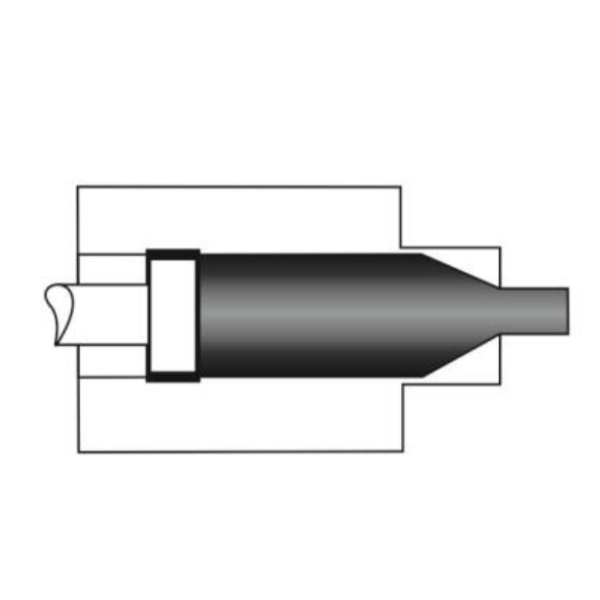

4. Conformado (Moldeo)

La pasta se moldea en electrodos «verdes» utilizando:

- Extrusión (para electrodos cilíndricos)

- Moldeo por vibración (para electrodos de gran diámetro)

- Moldeo por compresión (para formas especiales)

Los electrodos verdes tienen alta densidad pero requieren tratamiento térmico adicional para lograr estabilidad estructural.

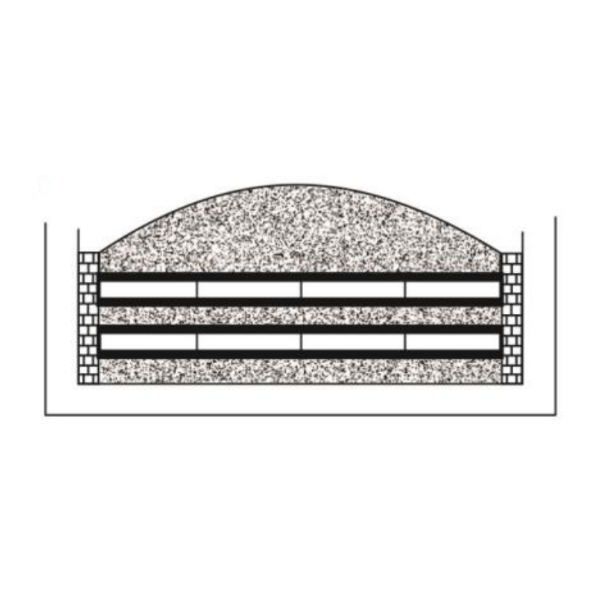

5. Horneado (Carbonización)

- Los electrodos verdes se hornean en un horno a 850–1000°C bajo un relleno protector (coque o arena) para prevenir la oxidación.

- El aglutinante se carboniza, transformándose en una matriz de carbono sólido que une las partículas de coque.

- Los electrodos horneados (ahora llamados «electrodos carbonizados») adquieren resistencia mecánica.

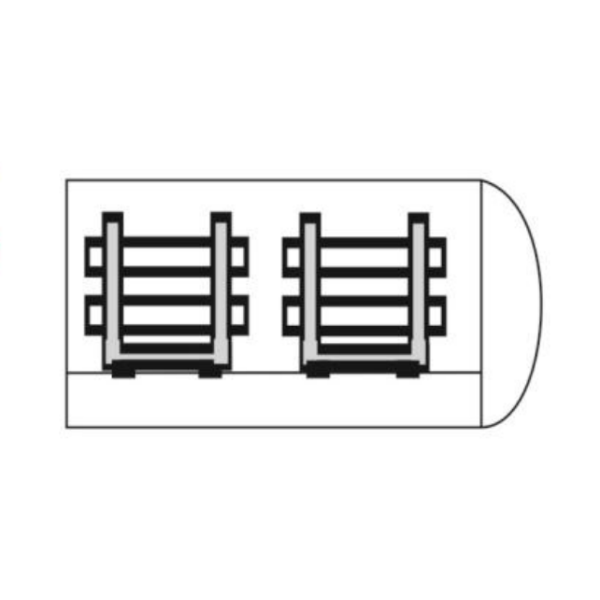

6. Impregnación (Opcional – Para Electrodos de Alta Densidad)

- Para mejorar la densidad y la resistencia, los electrodos horneados se colocan en un autoclave, donde el alquitrán o resina líquida se introduce en los poros bajo alta presión.

- Después de la impregnación, los electrodos pasan por un horneado secundario para carbonizar el aglutinante impregnado.

- Este proceso puede repetirse 2-3 veces para electrodos de densidad ultra alta.

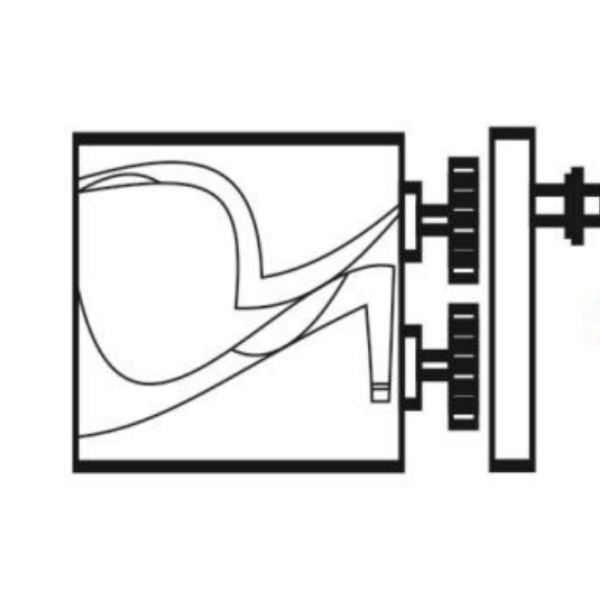

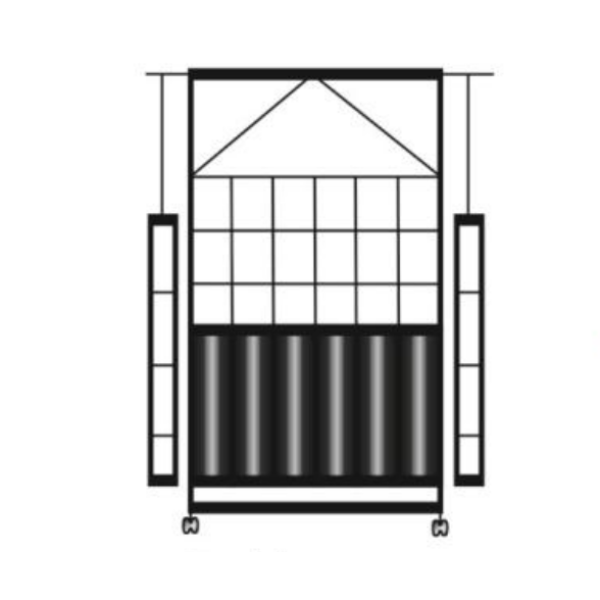

7. Grafitización

Los electrodos carbonizados se cargan en un horno de grafitización, se cubren con material aislante y se calientan a 2000–3000°C mediante corriente eléctrica directa (proceso Acheson o método LWG).

A esta temperatura extrema, la estructura amorfa del carbono se transforma en una red cristalina de grafito, mejorando significativamente:

- Conductividad eléctrica

- Resistencia térmica

- Resistencia a la oxidación

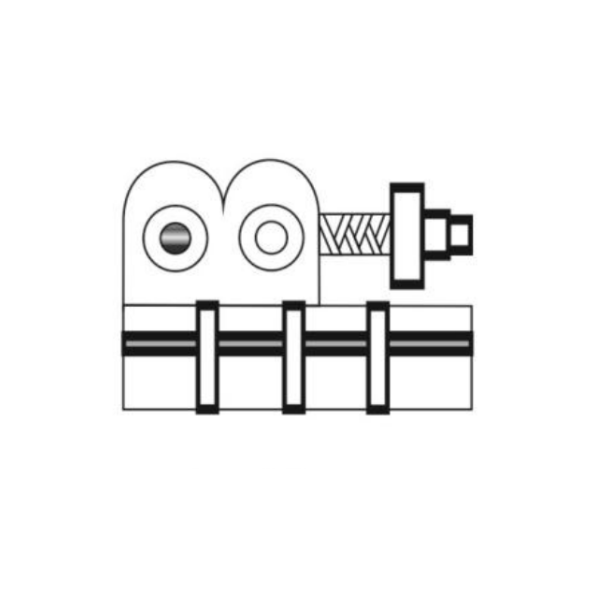

8. Mecanizado (Procesamiento Final)

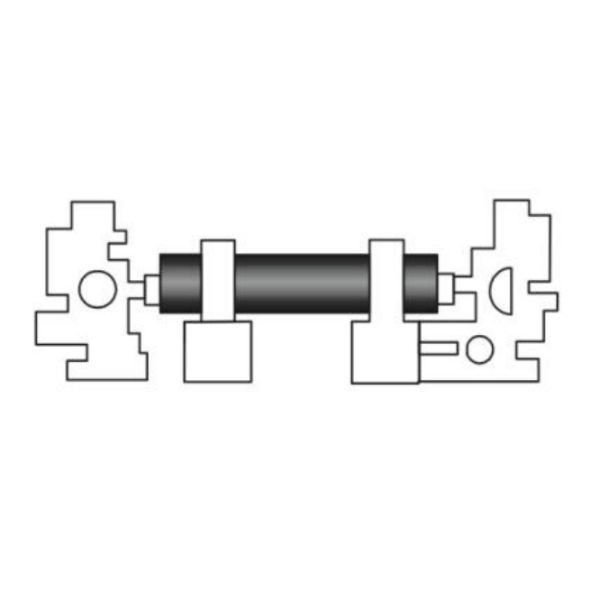

- Los electrodos grafitizados se mecanizan con precisión (torneado, roscado y conformado) para cumplir con las tolerancias dimensionales exactas.

- Se pueden aplicar tratamientos superficiales (por ejemplo, recubrimientos anti-oxidación) para mejorar el rendimiento en aplicaciones de alta temperatura.

Aplicaciones de los Electrodos de Grafito

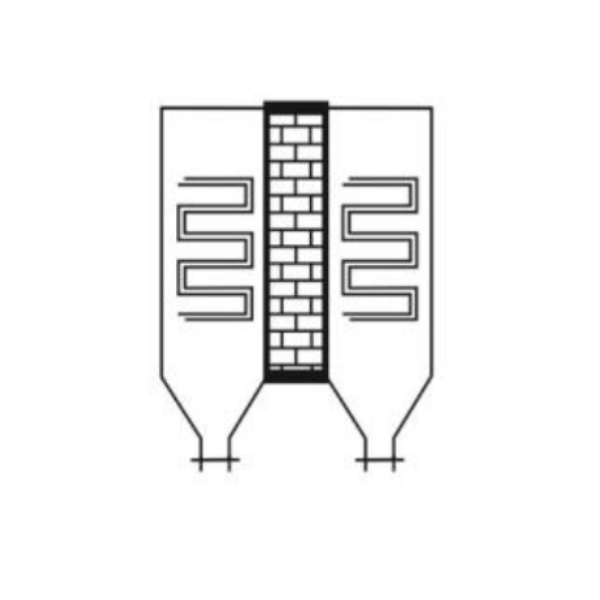

- Producción de acero (Hornos de Arco Eléctrico)

- Producción de acero (Hornos de Horno de Carga)

- Producción de Silicio y Fósforo